T/GDFPA 001-2022《消防灭火用气瓶定期检验与评定》团标全文

前 言

本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由广东省消防协会提出并归口。

本文件主编单位:广州瑞港消防设备有限公司。

本文件参编单位:广东百安建设科技集团有限公司、广州瑞中消防科技有限公司、广州民安机电消防工程有限公司、广州海安消防设备有限公司。

本文件主要起草人:徐宁、沈奕辉、林炬、王勇、熊汝炊、冯松、鄢思金、李海珠、李宏伟、吕文龙、时山俊、罗秋玲、冯碧萍、李平。

本文件主要审查人:赵力军、严洪、陈庆沅、唐祝华、吴风、吴保柱、张孝春。

引 言

为规范消防灭火用气瓶安全工作,保障人民生命和财产安全,促进经济社会发展,引领消防灭火用气瓶检测市场健康发展,制定本文件。

消防灭火用气瓶定期检验与评定

1 范围

本文件规定了消防灭火用承压气瓶定期检验与评定的基本方法和技术要求。

本文件适用于公称工作压力不大于30MPa,公称容积为3 L~150L,用于盛装压缩气体、高压液化气体或混合气体的可重复充装的消防灭火用钢质无缝气瓶定期检验与评定。

本文件适用于公称工作压力不大于10MPa,公称容积为4 L~1000L,用于盛装标准沸点低于或等于60℃的液体、低压液化气体或是混合气体的可重复充装的消防灭火用钢质焊接气瓶定期检验与评定。

本文件不适用于仅在灭火时承受瞬时压力的消防灭火用气瓶,以及灭火器用气瓶。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB8335 气瓶专用螺纹

GB/T 5099 钢质无缝气瓶

GB/T 5100 钢质焊接气瓶

GB/T 7144 气瓶颜色标志

GB/T 8336 气瓶专用螺纹量规

GB/T 9251 气瓶水压试验方法

GB/T 10878 气瓶锥螺纹丝锥

GB/T 12135 气瓶检验机构技术条件

GB/T 12137 气瓶气密性试验方法

GB/T 13004-2016 钢质无缝气瓶定期检验与评定

GB/T 13075 钢质焊接气瓶定期检验与评定

GB25972-2010 气体灭火系统及部件

GB50263 气体灭火系统施工及验收规范

NB/T 47013.2 承压设备无损检测第2部分:射线检测

NB/T 47013.4 承压设备无损检测第4部分:磁粉检测

NB/T 47013.5 承压设备无损检测第5部分:渗透检测

TSG 23 气瓶安全技术规程

TSG Z7001 特种设备检验机构核准规则

XF1203 气体灭火系统灭火剂充装规定

3 术语和定义

下列术语和定义适用于本文件。

3.1 钢质无缝气瓶 seamIes steI gas cyIinder

按GB/T 5099的要求制造的,用于盛装压缩气体、高压液化气体、混合气体的气瓶。

3.2 钢质焊接气瓶 weIded steI gas cyIinder

按GB/T 5100的要求制造的,用于盛装低压液化气体、混合气体的气瓶。

3.3 IG-01惰性气体灭火剂 inert gaseous extinguishant-IG-01

由氩气单独组成的气体灭火剂。

3.4 IG-100惰性气体灭火剂 inert gaseouse xtinguishant-IG-100

由氮气单独组成的气体灭火剂。

3.5 IG-55惰性气体灭火inert gaseous extinguishant-IG-55

由氩气和氮气按一定比例混合而成的灭火剂。

3.6 IG-541惰性气体灭火剂 inert gaseous extinguishant-IG-541

由氩气、氮气和二氧化碳气按一定比例混合而成的灭火剂。

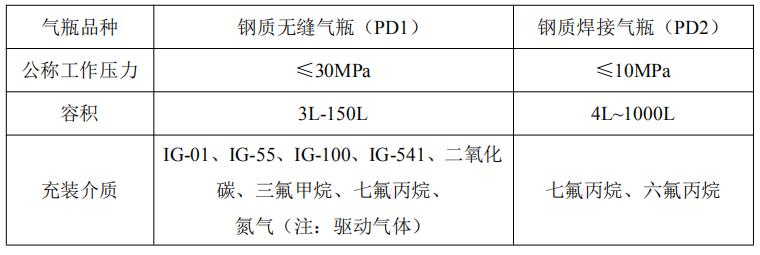

4 消防灭火用气瓶分类

消防灭火用气瓶分类见表1。

表1 消防灭火用气瓶分类

5 检验机构、检验周期与检验项目

5.1 检验机构

进行气瓶定期检验的检验机构,应符合GB/T 12135的要求,并按TSG Z7001经省级市场监督管理部门核准,取得中华人民共和国特种设备检验检测机构核准证。

5.2 检验周期

消防灭火气瓶检验周期见表2。

表2 消防灭火气瓶检验周期

5.3 检验项目

5.3.1 钢质无缝气瓶检验项目

气瓶定期检验项目包括外观检查(包括机械损伤和缺陷、热损伤、腐蚀、颈圈和底座)、音响检查、瓶口螺纹检查、内部检查、质量与容积测定、水压试验、瓶阀检验和气密性试验。

5.3.2 钢质焊接气瓶检验项目

气瓶定期检验项目包括外观检查(包括机械损伤和缺陷、底座、热损伤、腐蚀、焊接接头)、瓶口螺纹检查、内部检查、壁厚测定、容积测定、水压试验、瓶阀检验和气密性试验。

6 检验准备

6.1 记录

6.1.1 逐只检查记录气瓶制造标志和检验标志。记录内容至少包括制造单位名称代码或制造许可证编号、气瓶编号、制造年月、公称工作压力、水压试验压力、公称容积/实际容积、理论重量/实际重量、设计壁厚、充装介质、上次检验日期等信息,对进口气瓶应当记录国别。

6.1.2 对未取得特种设备制造许可的制造企业生产的气瓶、制造标志模糊不清或项目不全而又无据可查的气瓶、特种设备安全监督管理部门规定不准再用的气瓶,登记后不予检验按报废处理。

6.1.3 对超过设计使用年限的气瓶,登记后不予检验按报废处理。

6.1.4 气瓶中充装介质与气瓶制造标志规定的气体要求不一致或是公称工作压力与系统工作压力不符的,登记后不予检验按报废处理。

6.2 灭火剂处理

6.2.1 对于瓶内灭火剂不明的或无法证明有无余压的气瓶,应与待检瓶分开存放以待另行妥善处理。

6.2.2 确认瓶内灭火剂后,根据灭火剂的性质,在保证安全卫生和不污染环境的条件下,采用与瓶内灭火剂相适应的方法将瓶内灭火剂排出并妥善处理。

6.2.3 对于可以重复利用的灭火剂,在保证灭火剂质量满足相应标准要求的,采用回收处理方式妥善处理,待气瓶检验合格后重新充装到气瓶内。

7 通用项目检验与评定

7.1 外观检查与评定

7.1.1 一般要求

应逐只对气瓶进行目测检查,检查有无肉眼可见的容积变形,检查瓶体外表面是否存在裂纹、鼓包、皱褶、夹层、凹陷、磕伤、划伤、凹坑、腐蚀、热损伤等缺陷。

对外观检查发现有磕伤、划伤、凹坑、腐蚀缺陷的部位,应采用超声波测厚仪器测量缺陷处瓶体的最小壁厚。对剩余壁厚小于设计壁厚的气瓶应报废。

7.1.2 热损伤的检查与评定瓶体存在弧疤、焊迹或存在可能使金属受损的明显火焰烧灼迹象的气瓶应报废。

7.1.3 腐蚀的检查与评定

7.1.3.1 瓶体上孤立的点腐蚀、线状腐蚀、局部腐蚀及普遍腐蚀处的剩余壁厚小于设计壁厚的气瓶应报废。

7.1.3.2 因腐蚀严重,对腐蚀深度和范围无法确定的气瓶应报废。

7.1.4 其他项目外观检查的其他项目分别按本标准第8.1、9.1条要求进行检查与评定。

7.2 瓶口螺纹检查与评定

7.2.1 检查内容与评定方法

7.2.1.1 目测或使用低倍放大镜逐只检查瓶口螺纹有无裂纹、变形、磨损、腐蚀或其他机械损伤。

7.2.1.2 瓶口螺纹不得有裂纹或裂纹性缺陷,但允许有不影响使用的轻微损伤。

7.2.2 螺纹修复

对螺纹的轻度腐蚀、磨损或其他损伤,可使用符合GB/T 10878规定的丝锥修复。修理后用符合GB/T 8336的量规检查,检查结果应符合GB 8335的要求,不合格的气瓶应报废。

7.3 内部检查与评定

7.3.1 工具

应用电压不超过24V、具有足够亮度的安全光源逐只对气瓶进行内部目测检查。必要时可使用内窥镜或其他辅助设备进行检查。

7.3.2 检查与结果评定

7.3.2.1 内表面有裂纹、皱折、夹层或凹坑的气瓶应报废。

7.3.2.2 内表面存在任何腐蚀缺陷的气瓶,应参照本标准7.1.3评定。

7.4 内部干燥

7.4.1 干燥方法与要求

7.4.1.1 经水压试验合格的气瓶,应逐只进行内部干燥。对盛装介质露点有特殊要求的气瓶,应根据充装介质对露点的具体要求,再对气瓶做进一步干燥。

7.4.1.2 应采用干燥空气吹扫、内加温、外加温或其他适当的方法进行内部干燥。使用加温方法进行内部干燥时,温度不应超过200℃,时间应足够长以保证瓶内完全干燥。

7.4.2 干燥状况检查

借助内窥镜或小灯泡观察瓶内干燥状况,如内壁已全面呈干燥状态,并用露点仪进行气瓶内水份含量的测定,其值应满足XF 1203对消防灭火用气瓶的要求,便可安装瓶阀。

7.5 瓶阀检验与装配

7.5.1 瓶阀外观检验

7.5.1.1 应逐只对瓶阀进行检验和清洗,保证开闭自如、不泄漏。

7.5.1.2 阀体和其他部件不得有严重变形,螺纹不得有严重损伤,其要求可按照本标准7.3的规定。

7.5.1.3 当瓶阀损坏时,应更换瓶阀。

7.5.2 瓶阀气密性试验

7.5.2.1 瓶阀气密性试验装置和方法应符合GB 25972-2010第6.4.1、6.4.3条的要求,试验压力为瓶阀公称工作压力,压力保持时间不少于5min,保压期间应无泄漏或压力回降现象。

7.5.2.2 瓶阀泄漏无法修复时应进行更换。

7.5.3 瓶阀动作试验

7.5.3.1 瓶阀动作试验在专用试验装置上进行。气源采用压缩空气或氮气;专用试验容器的容积和驱动器工作状态应满足被试阀门在启动后完全开启的需要,被试阀门出口应连接与出口公称直径相同、长度不超过0.5m的直管和一个等效孔径不小于3mm的喷嘴。

7.5.3.2 将被试瓶阀安装在专用试验容器上,连接好控制驱动器,使被试瓶阀处于正常工作状态,由气源给专用试验容器充压至瓶组贮存压力,启动驱动器使瓶阀动作,检查阀门开启状态。

7.5.3.3 瓶阀及其辅助的控制驱动装置应动作灵活、可靠,不应出现任何故障或结构损坏(正常工作时允许损坏的零件除外,但这些零件不应与阀体脱离和从出口喷出),试验后瓶阀的密封性能应符合7.5.2的规定。

7.5.3.4 瓶阀动作试验不合格时应进行更换。

7.5.4 瓶阀装配

瓶阀应装配牢固,并应保证其与阀座或瓶口连接的有效螺纹牙数和密封性能,其外露螺纹数不得少于1牙~2牙。瓶阀与气瓶装配时的扭矩应符合附录A的要求。

7.6 气密性试验

7.6.1 试验要求

7.6.1.1 气瓶水压试验合格后,应逐只进行气密性试验。试验装置和方法应符合GB/T 12137的要求,试验压力应为气瓶公称工作压力。

7.6.1.2 气瓶应使用浸水法进行气密性试验。气瓶浸水保压时间不少于2min,保压期间不得有泄漏或压力回降现象。

7.6.1.3 试验过程中若充气装置发生故障或试验过程中瓶阀产生泄漏时,应立即停止试验,待维修或重新装配后再试验。

7.6.2 结果评定

试验压力下瓶体泄漏的气瓶应报废。

8 钢质无缝气瓶检验与评定

8.1 外观检查与评定

8.1.1 机械损伤和缺陷的检查与评定

8.1.1.1 瓶体存在裂纹、鼓包、夹层等缺陷及肉眼可见的容积变形的气瓶应报废。

8.1.1.2 瓶体磕伤、划伤处的剩余壁厚小于设计壁厚的气瓶应报废,测量方法按照GB/T 13004-2016的要求进行。

8.1.1.3 瓶体凹陷深度大于2mm或大于凹陷短径1/30的气瓶应报废,测量方法按照GB/T 13004-2016的要求进行。

8.1.1.4 瓶体凹陷中带有磕伤、划伤、凹坑时,若磕伤、划伤、凹坑及凹陷符合本标准8.1.2或8.1.3的规定,气瓶应报废;若其缺陷虽不符合本标准8.1.2或8.1.3的规定,但磕伤或划伤长度等于或大于凹陷短径,且凹陷深度大于1.5mm或大于凹陷短径的1/35时,气瓶应报废。

8.1.1.5 对未达到报废条件的缺陷,特别是线性缺陷或尖锐的机械损伤应进行修磨,使其边缘圆滑过渡,但修磨后的剩余壁厚不得小于设计壁厚。

8.1.2 颈圈、底座等其他检查与评定

8.1.2.1 颈圈松动无法加固的气瓶,或颈圈损伤且无法更换的气瓶应报废。

8.1.2.2 底座松动、倾斜、破裂、磨损或其支撑面与瓶底最低点之间距离小于10mm的气瓶应报废。

8.1.2.3 有下列情况之一的气瓶应报废:

a)在筒体同一截面上测量其最大与最小外径之差,超过该截面平均外径的3.0%。

b)筒体直线度超过瓶体直线段长度的0.4%,且弯曲深度大于5mm。

c)瓶体垂直度超过瓶体直线段长度的1%。

8.2 音响检查

8.2.1 检查要求

8.2.1.1 外观检查合格的钢瓶,应逐只进行音响检查。

8.2.1.2 钢瓶在没有附加物或其他妨碍瓶体震动的情况下,使用重约250g的铜锤轻击瓶壁。

8.2.2 结果评定

如发出的音响清脆有力,余韵轻而长且有旋律感,则此项检验合格。音响十分混浊低沉,余韵重而短,并伴有破壳音响的气瓶应报废。

8.3 重量与容积测定

8.3.1 数值修约

应逐只对气瓶进行重量(不含可拆附件)与容积测定。瓶重、容积应以三位有效数字表示。第四位数值,对于瓶重一律进位,对于容积一律舍去。

8.3.2 衡器要求

重量与容积测定用的衡器应保持准确,其最大称量值应为常用称量值的1.5~3.0倍。衡器的检定周期不得超过三个月。

8.3.3 测定与结果评定

8.3.3.1 若实测重量小于气瓶制造钢印标记重量,且钢印标记重量与实测重量的差值大于钢印标记重量的5%时,应测定瓶壁最小壁厚,最小壁厚小于设计壁厚的气瓶应报废。

8.3.3.2 对质量测定合格的气瓶,按GB/T 13004-2016附录B规定的方法进行容积测定。实测容积值大于钢印标记容积值10%以上的气瓶应报废。

8.4 水压试验

8.4.1 试验要求及结果评定

8.4.1.1 应按GB/T 9251的规定逐只对气瓶进行水压试验,测定容积残余变形率,试验方法采用外测法(小容积气瓶除外)。

8.4.1.2 水压试验压力一般按1.5倍公称工作压力值确定,试验压力下的保压时间不少于2min。

8.4.1.3 水压试验时,瓶体出现渗漏、明显变形或保压期间压力有回降现象(非因试验装置或瓶口泄漏)的气瓶应报废。

8.4.1.4 气瓶容积残余变形率超过6%时,应测定瓶体的最小壁厚,其值小于设计壁厚应报废。容积残余变形率超过10%的气瓶应报废。

8.4.2 无效试验的处理

在气瓶进行水压试验过程中,当压力升至试验压力的90%或90%以上时,如因故无法继续进行试验,应按GB/T 9251的规定采取提高试验压力的方法对试验无效的受试瓶再次进行试验。

8.5 其他检验项目

钢质无缝气瓶其他检验项目见本标准第7条通用检验要求。

9 钢质焊接气瓶检验与评定

9.1 外观检查与评定

9.1.1 机械损伤及缺陷的检查与评定

9.1.1.1 瓶体存在裂纹、鼓包、皱褶或夹层等缺陷及肉眼可见容积变形的气瓶应报废。

9.1.1.2 瓶体磕伤、划伤、凹坑处的剩余壁厚小于设计壁厚的气瓶应报废,测量方法按照GB/T 13075的要求进行。

9.1.1.3 瓶体凹陷深度大于或等于6mm或大于凹陷短径的1/10的气瓶应报废,测量方法按照GB/T 13075的要求进行。

9.1.1.4 瓶体凹陷深度小于6mm,若凹陷中带有划伤或磕伤缺陷,且缺陷处的剩余壁厚小于设计壁厚,则该气瓶应报废。

9.1.1.5 对未达到报废条件的缺陷,特别是线性缺陷或尖锐的机械损伤,应进行修磨,使其边缘圆滑过渡,但修磨后的壁厚应不小于设计壁厚。

9.1.2 底座检查与评定

底座破裂、脱焊、严重变形,造成瓶体站立不稳或底座支撑面与瓶底最低点之间距离小于10mm的气瓶应报废。

9.1.3 焊接接头检查与评定

9.1.3.1 焊缝存在咬边及焊缝和热影响区表面存在裂纹、气孔、弧坑和不规则突变的气瓶应报废。

9.1.3.2 纵、环焊缝上的划伤、磕伤或凹坑经修磨后,焊缝低于母材的气瓶应报废。

9.1.3.3 纵、环焊缝热影响区的划伤或磕伤经修磨后,剩余壁厚小于设计壁厚的气瓶应报废。

9.1.3.4 纵、环焊缝及其热影响区的凹陷深度大于或等于6mm的气瓶应报废。

9.1.3.5 对焊接接头缺陷的类型和严重性有疑问时,应由检验员确定无损检测部位、方法和检测比例,按NB/T47013.2、NB/T47013.4、NB/T47013.5进行磁粉、渗透或射线无损检测。进行磁粉、渗透检测的合格级别为不低于I级,射线检测的合格级别为不低于Ⅱ级。

9.2 壁厚检查与评定

9.2.1 检查要求

9.2.1.1 除对气瓶有缺陷部位应进行局部测厚外,还应逐只进行定点测厚。

9.2.1.2 对内外表面腐蚀程度轻微的气瓶,至少在上封头、筒体和下封头三个部位上各测定一点;对腐蚀程度严重的气瓶,至少在上封头测定两点,筒体上测定四点,下封头测定两点,测厚点应选在腐蚀严重的部位。

9.2.2 结果评定

剩余壁厚小于设计壁厚的气瓶应报废。

9.3 容积测定

9.3.1 一般要求

首次检验时,应逐只对气瓶进行容积测定。在其后检验时,若检验人员对气瓶的容积数值有怀疑时,应对该气瓶进行容积测定。

9.3.2 数值修约

容积应以三位有效数字表示,第四位数值一律舍去。

9.3.3 衡器要求

称重用的衡器应保持准确,其最大称量值应为常用称量值的1.5~3.0倍。衡器的检定周期不得超过三个月。

9.3.4 测定与结果评定

容积测定采用水容积测定法,测量方法按照GB/T 13075的要求进行。实测容积小于钢印标记容积值的气瓶应报废。

9.4 水压试验

9.4.1 试验要求

9.4.1.1 应按GB/T 9251逐只对气瓶进行水压试验。

9.4.1.2 水压试验压力一般按1.5倍公称工作压力值确定,气瓶在试验压力下的保压时间不少于3min。

9.4.2 结果评定

气瓶水压试验时,瓶体出现渗漏、明显变形或保压期间压力有回降现象(非试验装置原因)的气瓶应报废。

9.5 其他检验项目

钢质焊接气瓶其他检验项目见本标准第7条通用检验要求。

10 气瓶检验标记、涂敷、记录

10.1 检验标记

定期检验合格的气瓶,应按TSG 23的规定打上或压印检验标志、喷涂检验色标。并应贴上《气瓶定期检验合格证》(格式附录B),其内容至少应包括检验日期、下次检验日期、气瓶编号、充装介质、公称工作压力、水压试验压力、检验机构及核准证编号等信息。

10.2 涂敷

检验合格的气瓶,应重新进行涂敷。涂敷前应清除表面油污、锈蚀等杂物,且在干燥的条件下方可涂敷。气瓶表面漆色、字样、字色应符合GB/T7144和GB25972-2010的规定。

10.3 气瓶检验记录、报告与报废处理

10.3.1 检验人员应当认真填写气瓶定期检验与评定记录,检验结束后应当按照对检验合格或报废的气瓶及时出具《气瓶定期检验报告》(格式见附录C)。检验记录等资料应妥善保管,保存期限不少于一个检验周期。

10.3.2 消除报废气瓶使用功能的破坏性处理,应当由检验机构采用压扁或者将瓶体解体等不可修复的方式,不得采用钻孔或者破坏瓶口螺纹的方式。

11 气瓶拆装及验收

11.1 拆装单位及人员要求

11.1.1 气瓶拆装施工单位应具有消防设施工程专业承包二级及以上资质和消防设施维护保养检测从业条件。

11.1.2 气瓶检测机构应购买特种设备检验责任保险,检验人员负责气瓶的定期检验并出具检验报告,应持有特种设备检验检测人员执业注册证书(QP-1)。

11.2 气瓶拆卸

11.2.1 拆卸前准备工作

11.2.1.1 配备必要的安全防护用品及作业工具。

11.2.1.2 在作业区周围,设置禁止非工作人员进入的警示标识及警戒措施。

11.2.1.3 进入储瓶间前,应对储瓶间通风换气,待储瓶间气体浓度符合规定值后,方能进入储瓶间。

11.2.2 拆卸

11.2.2.1 将气体灭火控制盘断电,防止施工过程中无关人员触碰启动装置,造成系统误动作;

11.2.2.2 将驱动装置保险销可靠固定,防止误操作。

11.2.2.3 手动打开各保护区选择阀,确认各瓶组、管道及其连接部位的紧固状态,防止误操作造成的管道瞬间高压。

11.2.2.4 拆卸驱动气体瓶组(或主动瓶)启动管螺母、驱动装置及线路,启动管路等。

11.2.2.5 拆卸作业时,储瓶间应持续通风换气。

11.3 气瓶搬运

11.3.1 气瓶搬运前准备工作

11.3.1.1 瓶组应戴上瓶阀保护帽或采用其他可防护外力作用导致误喷的措施,未拆除电磁型驱动装置的瓶组,应按正确位置插入保险销。

11.3.1.2 气瓶瓶阀出口处,安装防误喷射防护装置,并有序摆放。

11.3.1.3 气瓶搬运宜采用适宜的搬运工具,搬运前检查搬运工具的完好性及可靠性。

11.3.2 气瓶的搬运

11.3.2.1 气瓶搬运必须轻装轻卸,禁止抛、滑、滚、碰。

11.3.2.2 大容积气瓶的搬运应制定专门的搬运方案、明确搬运的方法、工具、人员及防护措施。

11.4 气瓶运输

11.4.1 气瓶在车辆装卸时,应使用机械设备。

11.4.2 运输车辆应有遮阳设施,避免曝晒。

11.4.3 立式包装时车厢护栏高度宜在瓶高的2/3以上,卧式包装时瓶口应朝向同一方向,垛高不应超过五层且不宜超过车厢护栏高度。

11.4.4 立式或卧式包装的气瓶应与车辆可靠固定。

11.4.5 气瓶在运输过程中存在一定的安全风险,应避免跨省长途运输。

11.5 气瓶安装恢复

11.5.1 对照竣工资料等记录文件,将气瓶按原规格原型号进行恢复安装。

11.5.2 对照系统图,连接恢复安装系统组件。

11.5.3 根据系统原理图对以上恢复安装进行检查复核,无系统原理图的项目按照系统实际功能进行检查复核。

11.5.4 气瓶恢复安装作业时,储瓶间应持续通风换气。

11.6 系统调试、验收

11.6.1 系统调试、验收按GB50263执行。

11.6.2 系统验收合格后七个工作日内宜购买相应的消防责任险,确保因气瓶本身缺陷或失灵或安装调试问题最终导致人员伤亡和财产损失得到有效经济赔偿。

附录A

(规范性附录)

瓶阀装配扭矩

表A.1和A.2规定了锥螺纹和普通螺纹装配扭矩

附录B

(资料性附录)

气瓶定期检验合格证

附录C

(资料性附录)

气瓶定期检验报告

附表C.1

附表C.2